در این مقاله، به بررسی برج تقطیر سینی دار استیل و طراحی آن، به همراه عملکرد و جزئیات آن، و نیز خوراک برجهای تقطیر میپردازیم. تقطیر یکی از روشهای مهم و پرکاربرد در جداسازی مواد است و بر اساس توزیع اجزاء بین دو فاز مایع و گاز انجام میشود. در واقع، تقطیر یک روش رایج جداسازی مواد است که بر اساس تفاوت در نقطه جوش آنها صورت میگیرد. در این فرآیند، اجسام با دمای جوش متفاوت از یکدیگر جدا میشوند. پس از نمکزدایی، نفت خام وارد ستون تقطیر میشود، و در آن، تقطیر کسری هیدروکربنها را به جریانهای جداگانه، برشها یا بخشها تقسیم میکند. برای دستیابی به عملکرد بهینه در برج تقطیر سینی دار استیل، کنترل کنندههای سطح باید با وقوع کف، حباب زدن و درجه حرارت متوسط تا زیاد مقابله کنند.

انواع محصولات برج تقطیر

محصولات مختلفی که از برج تقطیر به دست میآیند عبارتند از:

- گاز مایع: این گاز شامل هیدروکربنهای سبک مانند متان، اتان، پروپان و بوتان است.

- بنزین: یک نوع سوخت سبک که به عنوان سوخت خودروها استفاده میشود.

- نفتا: نوعی سوخت مشابه بنزین که در برخی کشورها برای استفاده در موتورهای دیزلی استفاده میشود.

- نفت سفید و سوخت جت مرتبط: استفاده اصلی این محصولات در هواپیماها به عنوان سوخت جت میباشد.

- دیزل: سوختی سنگینتر از بنزین که برای موتورهای دیزلی استفاده میشود.

- سوخت: به عنوان سوختی برای نیروگاهها و سیستمهای حرارتی استفاده میشود.

- روغنهای نفتی: این شامل روغنهای مختلف مانند روغن موتور، روغن دستگاههای صنعتی و روغنهای گریس میشود.

- پارافین: استفاده اصلی این محصول در صنایع مختلف مانند صنایع کاغذسازی، صابون سازی و مواد غذایی است.

- آسفالت و قیر: استفاده معمول این مواد در ساخت و ساز و روکش راهها است.

- کک: این محصول در فرآوردههای کربنی مانند الکترودها، صنایع فولادسازی و تولید آلومینیوم استفاده میشود.

- گوگرد: استفاده اصلی گوگرد در صنایع شیمیایی، کودها و تولید مواد شیمیایی است.

خوراک برج تقطیر

خوراک به عنوان مواد وارد شده به برج تقطیر تعریف میشود که ممکن است به صورت مایع، گاز یا ترکیبی از مایع و گاز باشد. نقطه ورود خوراک به برج معمولاً در یک نقطه مشخص از برج تعیین میشود. در برج تقطیر با سینیهای فولادی، این نقطه ورود خوراک به عنوان “سینی خوراک” شناخته میشود. یکی از ویژگیهای مهم سینی خوراک، مطابقت دما و ترکیب نسبی (کسر مولی) اجزای خوراک با خود خوراک است. البته نوع ورودی خوراک بستگی به وضعیت فیزیکی آن دارد. اگر خوراک مایع باشد، همراه با مایعی که از بالای سینی جاری میشود، وارد سینی با سینیهای فولادی میشود. اگر خوراک بخاری باشد، معمولاً از سینی پایینتر وارد میشود. اگر خوراک ترکیبی از مایع و بخار باشد، توصیه میشود ابتدا فاز مایع و بخار را جدا کرده و سپس خوراک را به روشی که توضیح داده شد، وارد برج کنید.

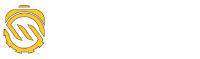

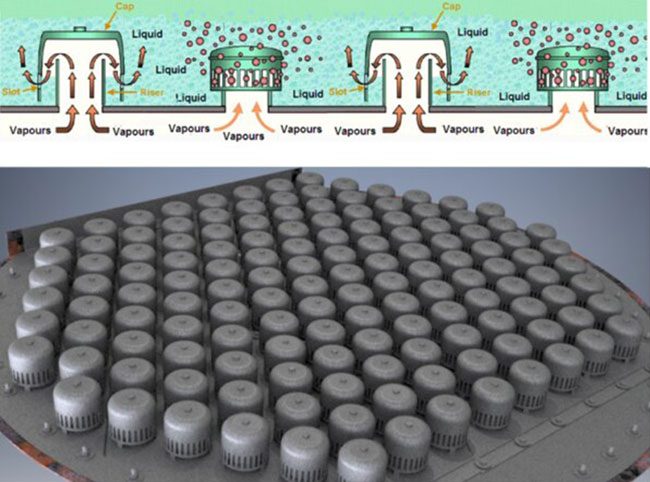

طرز کار سینی برج تقطیر سینی دار

سینیهای برج تقطیر در کل برای جداسازی مواد استفاده میشوند. همانطور که در بالا ذکر شد، این فرایند میتواند به صورت مستقیم یا غیرمستقیم انجام شود. در فرآیند تقطیر، منبع گرمایی، گرما لازم برای تقطیر و جداسازی مواد محلول را فراهم میکند. بخاری که از بالای برج بالا میآید، به سمت پایین برج حرکت میکند و با سینیها در تماس مستقیم قرار میگیرد. این تماس منجر به افزایش دمای مایع روی سینی میشود و در نهایت باعث میشود دمای مایع به نزدیکی دمای حباب برسد. هنگامی که مایع به دمای حباب میرسد، ذرات اولیه بخار تشکیل میشوند که بخار غنی از مواد فرار است (موادی که نقطه جوش آنها پایینتر یا فشار بیشتری دارد). از طرف دیگر، در مرحله مایع، موادی که نقطه جوش پایینی دارند، تحت تأثیر حرارت مایع میشوند.

اجزای برج تقطیر سینی دار استیل

نازل: اشاره به محل اتصال لولههای ورودی و خروجی به برج تقطیر میکند.

مخزن رفلاکس: برای جمع آوری محصولات سردشده در بالای برج تقطیر استفاده میشود.

دیگ بخار: عموماً در انتهای برج و در کنار آن قرار میگیرد وظیفه تأمین گرما یا انرژی برای تقطیر را بر عهده دارد. معمولاً دیگ بخار به عنوان یک مرحله تعادل تقطیر در نظر گرفته میشود و به عنوان سینی در برجهای سینی در نظر گرفته میشود.

کندانسور: نقش کندانسور در واقع تبدیل بخارات از عملیات حرارتی ترکیبی به مایع است.

به طور کلی، کندانسورها به دو دسته اصلی تقسیم میشوند:

- خازن

- کندانسور جزئی

اگر تمام بخار بالای برج تقطیر سینی دار استیل به صورت مایع تبدیل شود و بخشی از آن وارد برج شود و قسمت دیگر وارد مخزن جمعآوری شود، تراکم کلی انجام میشود. اما اگر قسمتی از بخارها به صورت مایع باشند و قسمت دیگر به صورت بخار از کندانسور خارج شود، به آن کندانسور جزئی میگویند. در کتابهای مرجع، راهنمای انتخاب نوع کندانسور با استفاده از ضرایب انتقال حرارت کندانسور ارائه شده است.

برج های بسته بندی شده

برج های بسته بندی شده شامل قطعاتی به نام پرکننده میباشند. در این برجها، فاز مایع از بالا و بخار از پایین وارد میشوند. این برجها در فرآیندهای جذب و تقطیر استفاده میشوند. بسته به نوع طراحی، برجها ممکن است به صورت منظم یا نامنظم پر شوند. طراحی منظم برای افت فشار بیشتر و افزایش جدایی مناسب است. در حالتی که نیاز به ارتقاء کوتاه تر در یک فرایند خاص نسبت به سینی برج وجود دارد، برجهای بستهبندی شده راندمان بالا را ارائه میدهند.

انواع مختلف جداکنندهها

جداکننده ها برای جداسازی مراحل مختلف مخلوط هایی که با هم مخلوط شدهاند، استفاده میشوند. به طور کلی، عامل اساسی در جداسازی فازهای مایع، تفاوت چگالی مواد است.

دیگ بخار: این تجهیزات برای تأمین بخار و گرما در پایین برج تقطیر با سینی استفاده میشوند. بازسازی کننده ها عمدتاً مبدلهای پوسته و لوله هستند. مایع انتهای ستون تقطیر در ریبویلر گرم میشود و به صورت بخار به برج منتقل میشود. بخار آب، گاز و سایر مایعات به عنوان یک ماده مشترک استفاده میشود.

پمپ: پمپها برای انتقال مایعات در ارتفاع بالا و مایعاتی با گرانروی بالا استفاده میشوند. با استفاده از پمپها میتوان مایعات را در نقاط مختلف واحد انتقال داد.