روش ساخت و تولید مخازن پلی اتیلن عموماً بر اساس فرآیند قالبگیری دورانی یا روتومولدینگ انجام میشود. در این فرآیند، مواد پلیاتیلن به صورت پودر وارد قالبی میشوند که به شکل نهایی محصول طراحی شده است. سپس قالب حول محورهای خود چرخش میکند و در نتیجه حرارتی که به قالب اعمال میشود، پلیاتیلن به دیوارههای قالب چسبیده و لایهای در سطح داخلی قالب ایجاد میشود.

در طول مرحله سرماشی، چرخش قالب ادامه مییابد تا پلاستیک شکل مطلوب را به خود بگیرد و سفت شود. پس از اینکه پلاستیک به اندازه کافی سخت شد، عملیات سرماشی و چرخش متوقف شده و قطعه پلاستیکی از قالب خارج میشود. در این مرحله، فرآیند به صورت چرخهای تکرار میشود.

با این حال، لازم به ذکر است که همه ماشینهای قالبگیری دورانی نیازی به مراحل گرمایش و سرماشی ندارند. در صورت استفاده از مایع واکنشگر مانند اپوکسی یا رزین پلیاستر غیر اشباع دارای ماده پخت، تشکیل ساختار تکلایه بدون نیاز به حرارت خارجی انجام میشود.

روتومولدینگ چیست؟

در روشی که در اینجا استفاده میشود، مقادیر مشخصی از پلاستیک (پلیاتیلن تزریقی) به صورت پودر درون قالب ریخته میشود. سپس قالب درون کوره قرار میگیرد و همزمان با چرخش، به آرامی گرم میشود تا پودر ذوب شده و به دیواره قالب چسبد. سپس قالب از کوره خارج میشود و در حین چرخش خنک میشود تا پلاستیک در داخل قالب که به دیوار آن چسبیده است و یک لایه روی سطح قالب ایجاد کرده، به آرامی سرد شود. در نهایت، محصول با حفظ شکل خود از قالب خارج میشود. در این روش، برای قالبگیری دورانی از انواع پلاستیکهای گرمانرم مانند پلیاتیلن گرید ۳۸۴۰ استفاده میشود.

ساخت قالبها به دلیل نیاز به الگو و طراحی بسیار تخصصی، بخش بزرگی از سرمایهگذاری در فرایند تولید محصولات درخواستی، به ویژه برای اشکال پیچیده صنعتی، را شامل میشود. پس از مرحله طراحی صنعتی قالب، قالبها برای تولید مخزن پلی اتیلن استفاده میشوند. برای تولید مخازن پلاستیکی به صورت انبوه و با سرعت بالا، مراحل فنی اولیه شامل آسیاب کردن گرانولها، آمادهسازی قالبها و گرم کردن کوره با استفاده از گاز و برق برای حرارت دادن قالبها و سایر فعالیتها باید انجام شود. در این فرآیند، طراحی و ساخت قالبهای فلزی (مانند گالوانیزه و استیل) بخش زمانبرترین کار را شامل میشود.

ساخت قالبهای مخازن با اشکال پیچیده به دلیل مشکلاتی که در فرمدهی مخزن استیل و آهنی وجود دارد، معمولاً نیاز به استفاده از ورقهای آلومینیومی و ریختهگری چدنی دارد. به علاوه، قالبهای بزرگ مانند انواع مخازن با استفاده از فرآیند فرمدهی ورقهای گالوانیزه و استیل ساخته میشوند. یک نکته مهم این است که برای داشتن مخازنی با ظاهری زیبا و صاف، میتوصیه میکنم برای داخلی کردن قالب، سطح داخلی آن را به صورت کاملاً صیقلی یا با طرح و بافت خاص تهیه کنید.

نکات کلیدی در روش روتومولدینگ

“یکی از نکات کلیدی در روش روتومولدینگ، توجه به چرخش قالب در مرحله سرمایش است. در طول این مرحله، قالب باید به طور مداوم چرخش کند تا پلاستیک شکل مطلوب خود را بگیرد و به طور کامل جامد شود. وقتی پلاستیک به اندازه کافی سفت و محکم شده و شکل نهایی خود را به خود گرفت، چرخش و فرآیند سرمایش متوقف میشود و مخزن پلاستیکی از قالب خارج میشود. پس از اتمام این مرحله، فرآیند فوق الذکر مجدداً تکرار میشود. در صورت استفاده از اپوکسی یا رزین پلی استر غیراشباع برای تولید مخازن پلی اتیلنی، لازم نیست مراحل گرمایش و سرمایش انجام شود زیرا مقاومت و پایداری مولکولی بالاتری دارند.

وقتی از پلاستیک پودر شده برای پخت، دوران یا تزریق صحبت میکنیم، منظور پلی اتیلن ۳۸۴۰ فودگرید است. استفاده از پلاستیک با گرید فودگرید به معنای قابل استفاده در صنایع غذایی برای ذخیره و حمل آب آشامیدنی و مواد خوراکی است. این گرید پلی اتیلن به خوبی با روش روتومولدینگ سازگار است و به مدت سالها ماده اولیهای عملی و اقتصادی در این صنعت بوده است. پایداری طی فرآیند گرمایش بلندمدت و شکلگیری صحیح پس از حرارت و گرم شدن درون قالب، منجر به داشتن ضخامت نسبتاً یکنواخت در دیواره داخلی قالب فلزی و در واقع دیواره مخزن پلاستیکی میشود. به همین دلیل، گرانولهای پلی اتیلن مدل EX3-PE3840 تولید شده توسط پتروشیمی تبریز در ایران و شرکتهای سابیک عربستان و بروج امارات متحده عربی، محبوبترین پلاستیک برای تولید مخازن پلی اتیلنی یکپارچه و قالبگیری دورانی هستند.

در صفحات مختلف سایتهای معتبر، یاد میشود که پلی اتیلن به سه دسته با چگالی پایین، چگالی متوسط و چگالیبالا تقسیم میشود. پلی اتیلن با چگالی پایین بیشتر برای مصارفی مانند فیلمهای پلاستیکی و کیسههای روبانی استفاده میشود. پلی اتیلن با چگالی متوسط معمولاً برای قطعات صنعتی و لولهها استفاده میشود. و پلی اتیلن با چگالی بالا برای قطعات سازههای سنگین مانند مخازن پلی اتیلنی، لولههای صنعتی و قطعات خودرو استفاده میشود.

به طور کلی، استفاده از مخازن پلی اتیلنی برای ذخیره و حمل مایعات و مواد شیمیایی در صنایع مختلف به دلیل ویژگیهای فیزیکی و شیمیایی منحصر به فرد آنها، بسیار مناسب است.

مواد مورد استفاده در قالبگیری دورانی

پلیاتیلن سنگین و صلب (RIGID POLYETHYLENE) حدود ۹۰% مواد اولیه مورد نیاز برای قالبگیری دورانی استفاده میشود.

برای ذخیرهی بهداشتی آب شرب، حتماً باید از پلیاتیلن ۳۸۴۰ با گرید بهداشتی یا FOODGRADE استفاده شود. استفاده از مواد دسته اول و FOODGRADE، علاوه بر جنبه بهداشتی، باعث افزایش مقاومت مکانیکی به طرز چشمگیری میشود و محصولات با عمر بیشتری تولید میشوند.

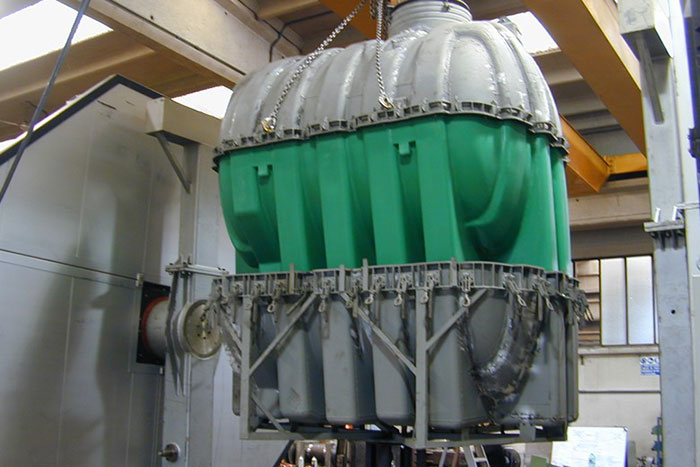

روش قالبگیری دورانی، هزینهی کمتری برای تولیدکننده به همراه دارد. با توجه به عدم وجود فشار، قالبها معمولاً دیوارههای نازکی دارند و بنابراین هزینهی تولید آنها نسبتاً پایین است. در روش روتومولدینگ، با استفاده از تجهیزات بروز و دستگاههای جدید با چند بازو، میتوان همزمان مخازن با اندازهها و شکلهای مختلف، از جمله مخازن بزرگ و کوچک، خوابیده و عمودی، زیر پلهای و پشت بامی را با استفاده از قالبهای متنوع تولید کرد. ما قادریم هر نوع مخزنی که شما نیاز دارید و توجیه اقتصادی دارد را تولید کنیم و آن را در اختیار شما قرار دهیم.

بیشتر مواد اولیهای که در فرایند قالبگیری دورانی برای تولید مخازن پلاستیکی استفاده میشوند، از خانواده پلیاتیلن هستند. قالبهای استفاده شده معمولاً دیوارههای نازکی دارند و با طراحی مناسب قالبهای خاص، میتوان قطعات پیچیدهای مانند جعبههای دوجداره و چندجداره را که با روشهای دیگر ساخت آنها دشوار است، تولید کرد.

در دستگاههای جدیدی که دارای چند بازو هستند، میتوان از قالبهای مختلف استفاده کرد. با کنترل صحیح فرایند و طراحی مناسب قالب، ضخامت دیواره قطعات تولید شده با روش قالبگیری دورانی به طور کاملاً یکنواخت خواهد بود، به طور متضاد با روشهای قالبگیری دمشی یا گررماشکل دو صفحهای. همچنین، محصولات تولید شده با روش قالبگیری دورانی، بدون نقاط جوش یا خطوط خواهند بود و نیازی به عملیات تکمیلی نخواهند داشت.

مراحل تولید با فناوری روتومولدینگ

در ادامه مهمترین مراحل تولید مخزن به روش قالبگیری دورانی را بیان خواهیم نمود. با ما همراه باشید…

آسیاب کردن پلی اتیلن با گرید ۳۸۴۰ پتروشیمی تبریز

ماده اولیه، گرانول پلی اتیلن با گرید ۳۸۴۰ و درجه خوراکی، از کارخانجات پتروشیمی تهیه میشود. گرانولهای پلی اتیلن ۳۸۴۰ با استفاده از یک آسیاب به طور کامل به پودر تبدیل میشوند. در صورت نیاز به تولید مخزن با رنگ یا سه یا چند لایه، پلی اتیلن با رنگهای مجاز خوراکی مانند TIO2 مخلوط میشود. TIO2 یک رنگ خوراکی با خواص ضد باکتریایی است که به عنوان رنگ سفید در این صنعت استفاده میشود. برای همگن شدن رنگ و پلی اتیلن، این مخلوط از طریق دستگاه اکسترودر عبور میکند.

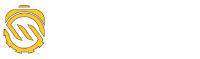

تزریق پلی اتیلن آسیاب شده به قالب

تولیدکنندگان مخزن از قالبهای دو تکه یا بیشتر استفاده میکنند. معمولاً جای اتصال دو تکه قالب در سطح بیرونی مخزن قابل تشخیص است. پس از اتمام فرآیند گرمایش قالب، دو تکه قالب باز میشود و محصول از آن خارج میشود.

اگر نیاز به تولید مخزن بیرنگ وجود داشته باشد، در یک مرحله، پودر پلی اتیلن بدون رنگ درون قالب ریخته میشود و قالب وارد کوره میشود. اگر نیاز به تولید مخزن سه لایه باشد، این کار در سه مرحله انجام میشود تا لایههای رنگی به صورت یکنواخت بر روی قالب شکل گیرد. به عبارت دیگر، قالب چند بار از کوره خارج میشود، و پودر با رنگ و وزن مناسب درون آن ریخته میشود، سپس قالب دوباره وارد کوره میشود و چرخش ادامه مییابد.

حرکت قالب درون کوره روتومولدینگ

قالب همزمان با گرم شدن در دوران ۳۶۰ درجه به دور خود چرخش میکند. پودر درون قالب در حین چرخش با همه سطوح آن در تماس قرار میگیردو تحت تأثیر گرما و فشار قرار میگیرد. این فرآیند به عنوان روتومولدینگ شناخته میشود و به منظور تولید محصولات پلاستیکی با شکلهای پیچیده و یکنواخت استفاده میشود.

خنک کردن و خارج کردن مخزن

پس از تکمیل فرآیند روتومولدینگ، قالب حاوی مخزن گرم از کوره خارج میشود و به محیط خنک منتقل میشود. در این مرحله، قالب با استفاده از آب یا هوا خنک میشود تا مخزن سرد شود و جامد شود. سپس قالب باز میشود و مخزن از داخل آن خارج میشود. در نهایت، مخزن با کنترل کیفیت و آزمونهای مختلف برای اطمینان از کیفیت و استحکام آن بررسی میشود.

پس از فرآیند تولید

مخزنهای تولید شده برای بستهبندی و توزیع آماده میشوند. آنها ممکن است به عنوان محصول نهایی به فروش برسند یا به شرکتهای دیگری که از آنها برای بستهبندی و توزیع محصولات خود استفاده میکنند، فروخته شوند.

در اینجا مراحل اصلی تولید مخزن با استفاده از روش قالبگیری دورانی را توضیح دادیم. این روش برای تولید مخزنهای پلاستیکی با اندازهها و شکلهای مختلف استفاده میشود و امکان تولید مخزنهای با کیفیت و استحکام بالا را فراهم میکند.

لیست تست های محصولات تولیدی به روش روتومولدینگ

بعد از مراحل فوق، برای اطمینان از کیفیت محصولات تولید شده، نیاز است تا آزمونهایی انجام شود. تمامی محصولات سازه مخزن بر اساس استانداردهای جهانی مانند استاندارد انجمن آمریکایی مواد (ASTM) و استاندارد کنترل استرالیا/نیوزیلند (AS/NZ) بازرسی میشوند. آزمونهای اصلی که در مراحل تولید مخزن پلی اتیلن و سایر محصولات پلی اتیلنی این شرکت انجام میشود عبارتند از:

آزمون تست ضخامت

برای اندازهگیری ضخامت محصولات از دستگاه ضخامتسنج اولتراسونیک استفاده میشود. با استفاده از این دستگاه، ضخامت قسمتهای مختلف محصول شامل دیواره و پایهها به دقت کنترل میشود، و این کنترل بر اساس معیارهای استاندارد ASTM انجام میشود.

آزمون تست ضربه

در این آزمون، نمونهای از محصول تولید شده برش داده میشود و سپس به مدت حداقل ۳۰ دقیقه در دمای -۳۶ درجه سانتیگراد سرد میشود. سپس با استفاده از دستگاه پرتاب دارت، نمونه مورد آزمایش قرار میگیرد. اگر نمونه به علت ضربه وارده شکسته یا سوراخ شود، آن محصول کیفیت لازم برای فروش را ندارد و مردود محسوب میشود.

کنترل کیفیت

در بخش کنترل کیفیت، علاوه بر کنترل ظاهری مخزن با استفاده از فناوری روتومولدینگ، نمونههایی از محصولات به آزمایشگاه ارسال میشود. در آزمایشگاه، تستهای تحمل کشش، ضربات مکانیکی و سایر آزمونها به صورت دورهای انجام میشود تا از کیفیت مخزن تولیدی اطمینان حاصل شود. اگر سیال داخل مخزن چگالی بیشتری از یک داشته باشد، این موضوع باید به طراح مخزن اعلام شود تا مقدار بیشتری پودر وارد قالب شود. در این صورت، طراح ممکن است در هنگام استفاده از کمربند استفاده کند و عملیات ساخت کمربند همزمان با پروسه قالبگیری انجام مشود. لازم به یادآوری است که تکنولوژی استفاده شده در ساخت لولههای کاروگیت تا سایز ۱۲۰۰ میلیمتر، نیز همان روش روتومولدینگ است.